La société CAPSA est spécialisée dans la fabrication de pièces de précision pour l’horlogerie, elle réalise un chiffre d’affaires de 50 MCHF environ pour un effectif de 100 personnes dont une centaine en production opérationnelle.

Depuis de nombreuses années afin de maintenir sa compétitivité, l’entreprise a engagé des actions de performance tant par des investissements que par des actions Lean. Quelques rituels existent et les processus sont décrits, des recrutements ont été faits dans le but de renforcer l’équipe.

L’entreprise a mis en place un système d’information digitalisée complet (ERP, MES, GED…) des données sur la production et les temps existants.

L’activité est organisée autour de 5 ateliers. De par la nature des produits, les tailles de lots, les temps gammes sont très variables et les références produites sont nombreuses. Environ 60% des affaires sont engagées à la commande, le reste sur prévision et réapprovisionnement de stocks.

• Lots de produits en cours de fabrication trop élevés,

•Temps de passage importants des commandes dans les ateliers,

• Taux de service faible,

• Postes de travail isolés et/ou submergés de produits en attente,

• Productivité très variable et/ou insuffisante,

• Postes de travail ne pouvant suivre le rythme global de production,

• Management des équipes de production fortement axé sur la technique, délaissant la gestion de la performance, des compétences et des flux,

• Non-qualités détectées tardivement

•Agencement des ateliers mal adapté, générant des déplacements.

• Définition :

Durant cette phase, nous définissons le périmètre d’intervention, les indicateurs qui permettront de mesurer la performance du processus, ainsi que le point zéro (situation initiale). Tous les employés du périmètre concerné sont sensibilisés aux outils de la performance et une équipe de travail est constituée (Equipe ImpAct).

• Mesure:

A partir de l’étude de la VSM (Value Stream Mapping), l’Equipe ImpAct analyse les processus, les gaspillages majeurs (actions à non valeur ajoutée), etc. L’Equipe ImpAct fixe des objectifs à atteindre au regard des enjeux de l’entreprise (Délais, Productivité, Taux de service, etc.).

• Analyse:

L’Equipe ImpAct s’approprie de nouvelles méthodes de gestion de production : management visuel, les flux tendus, rituels de pilotage, etc. Cette même équipe définit un plan d’action et des objectifs à atteindre, qu’elle présente ensuite à la direction de l’entreprise et au personnel concerné.

• Innovation/Implantation:

L’Equipe ImpAct déploie le plan d’action sur une période d’une à deux semaines en impliquant tous les collaborateurs.

• Contrôle:

Des indicateurs et des tableaux de bord sont créés pour suivre la performance du nouveau processus. Ils sont commentés lors des rituels de pilotage. L’encadrement, formé dans le cadre du projet, exploite ces données selon le principe de l’Amélioration Continue.

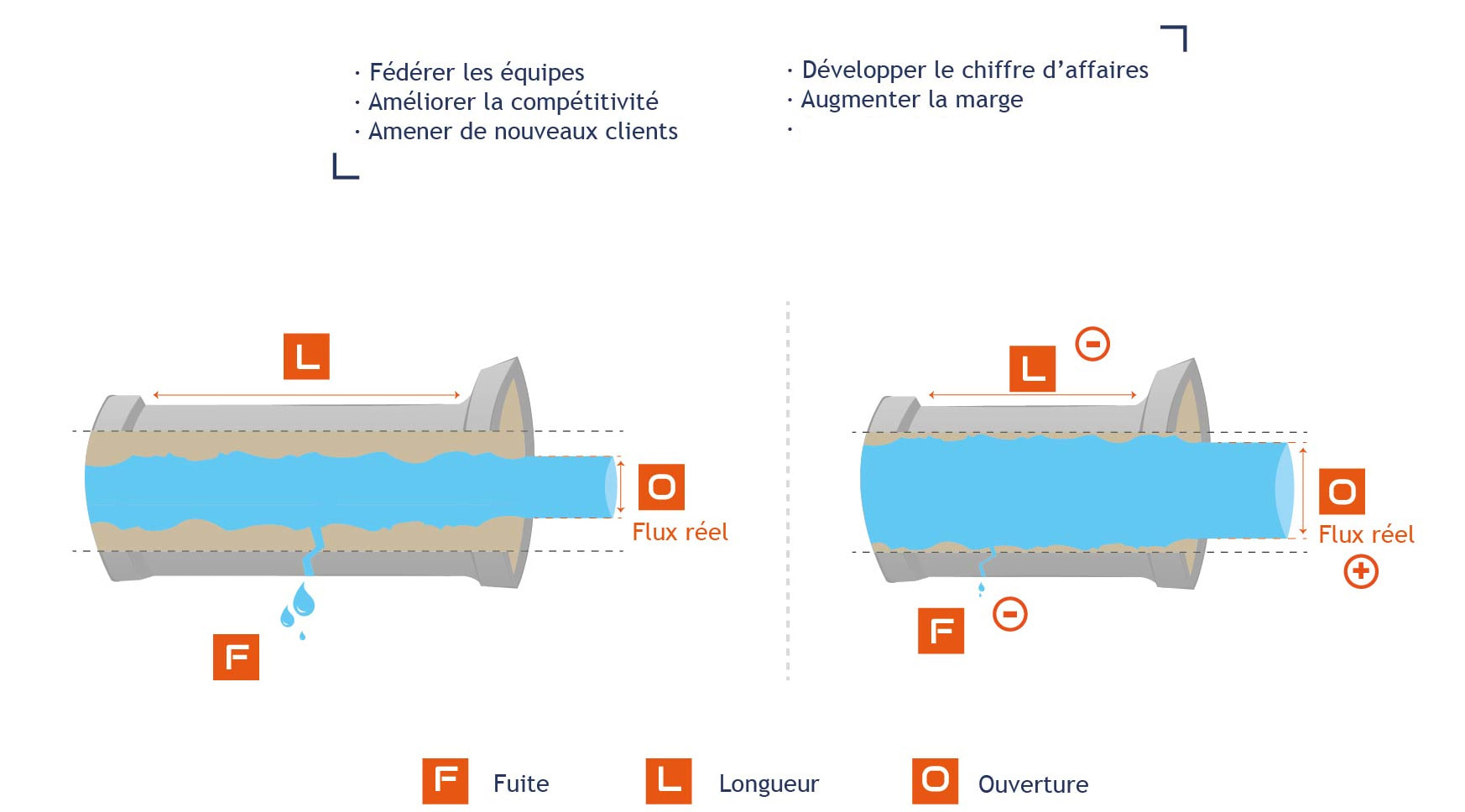

• L’entreprise appréhende et gère mieux sa production. Ainsi, elle optimise sa productivité et ses délais de livraison. Elle est en position d’accroître son chiffre d’affaires, même en période de récession, avec une offre plus compétitive.